Hier wird der ID.3 gefertigt

Zwickau. Etwas holprig lief der erste Serienproduktionstag des ID.3 ab. Und das auch noch während eines Medienrundganges. „Das ist in Ordnung, dafür gibt es die Anlaufphase“, sagte Holger Hollmann, Leiter der Montagehalle 5. Hier wird der ID.3 seit Montag in Serie gefertigt.

Hollmann ist die Ruhe selbst. Der 51-Jährige ist seit 1999 bei VW in Mosel angestellt und führte bis vor kurzem die Halle 6, in welcher der Golf und Golf Variant produziert wird.

Die Produktion eines Elektrofahrzeuges, welches immer weniger Menschen zur Schaffung benötigt, zeigt, dass es doch nicht ohne diese geht. Jeder Schritt muss sitzen. Wenn es eine Störung gibt, bleibt das Band stehen und es wird nach dem Fehler gesucht.

Die Mitarbeiter werden genauestens qualifiziert. Zunächst wird lediglich im Ein-Schicht-System gearbeitet. Gestartet wurde einst mit sechs Fahrzeugen. Nun sind es 15 bis 20. Bis Jahresende werden es 50 Stück pro Schicht sein. Die Taktung liegt derzeit bei langen zwei Minuten. „Später werden es 90 Sekunden sein“, sagt Hollmann.

In einem Jahr sollen sogar rund 800 Fahrzeuge dreier Produktionen in der Halle gefertigt werden: Neben dem ID.3 sind das der ID.Cross und der Seat El Born. Gearbeitet wird bis dahin im Drei-Schicht-System mit je 100 Mitarbeitern. Doch bis es soweit ist, wird in der Anlaufphase alles optimiert, damit später alles reibungslos ablaufen kann.

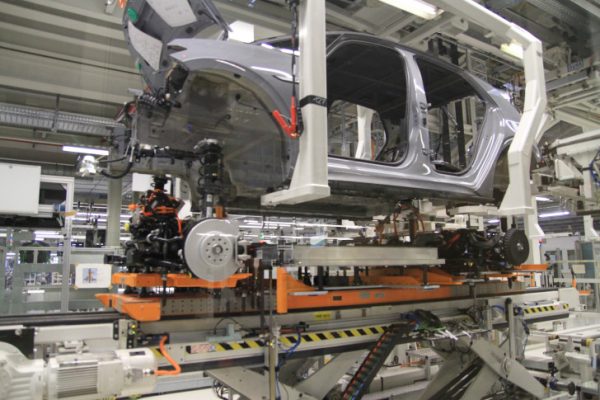

Die Transformation des Werks Zwickau erfolgt im laufenden Betrieb. Parallel zum Aufbau der ID.-Fertigung läuft die Produktion des Golf Variant noch bis Mitte 2020 weiter. Nach einer intensiven Planungsphase wurde die erste Fertigungslinie ab Sommer 2018 umgebaut. In diesem Zuge wurden Karosseriebau, Lackiererei, Montage und Infrastruktur umfangreich modernisiert und erneuert. Unter anderem musste die gesamte Fördertechnik auf die Elektroautos vorbereitet werden.

Hintergrund

Der ID.3 ist ein alltagstauglicher Allrounder. Er ist kompakt, wendig und bietet einen besonders großen Innenraum, vergleichbar mit einem Mittelklassewagen. Damit setzt der ID.3 neue Standards in der Kompaktklasse. Hinzu kommen innovative Technologien und hohe Reichweiten. Kunden können zwischen drei Batteriegrößen wählen: Die Basisvariante mit 45 kWh ermöglicht Reichweiten von bis zu 330 Kilometern. Die mittlere Batterie mit 58 kWh reicht für bis zu 420 Kilometer und mit der größten Batterie sind bei 77 kWh sogar bis zu 550 Kilometer möglich (WLTP). Dank seiner Schnellladefähigkeit lassen sich selbst bei der Basisvariante mit 100 kW Ladeleistung innerhalb von 30 Minuten rund 290 Kilometer Reichweite nachladen.

Der ID.3 basiert als erstes Modell auf dem neuen Modularen E-Antriebs-Baukasten (MEB) von Volkswagen. Das Herzstück des MEB ist die flache und skalierbare Hochvolt-Batterie, die fest in die Struktur des Unterbodens integriert ist. Das bietet zahlreiche Vorteile – von der höheren Reichweite über den Raumgewinn im Innenraum bis zur Fahrdynamik.

Der ID.3 ist das erste Fahrzeug von Volkswagen, das entlang der gesamten Wertschöpfungskette konsequent auf CO2-Neutralität getrimmt und ohne sogenannten „CO2-Rucksack“ an die Kunden übergeben wird. Dabei halten wir uns an den Grundsatz, zuerst die Entstehung von CO2 zu vermeiden, dann soweit wie möglich zu reduzieren – und danach die nicht vermeidbaren Emissionen durch Investitionen in Klimaschutzmaßnahmen an anderer Stelle auszugleichen.

Das Werk Zwickau bezieht von extern nur noch zertifizierten Volkswagen Naturstrom aus regenerativen Quellen. Hinzu kommt ein hocheffizientes Blockheizkraftwerk mit

Kraft-Wärme-Kopplung, das auf lange Sicht mit CO2-neutralem Gas betrieben werden soll. Gebäude und Anlagen werden laufend energieoptimiert, etwa durch den Einsatz

von frequenzgeregelten Ventilatoren und Pumpen. So wird der Strom-, Wasser- und Wärmebedarf kontinuierlich gesenkt. Auch die energieintensive Batterie-Zellfertigung des ID.3 erfolgt zu 100 Prozent mit Ökostrom. Derzeit noch unvermeidbare Emissionen im gesamten Produktionsprozess des ID.3 werden unter anderem durch die Unterstützung des anerkannten Klimaschutzprojektes „Katingan Mataya Forest Protection“ auf der indonesischen Insel Borneo ausgeglichen.